Blog

Gestion de projet de fabrication : le guide complet

1. Introduction

Une nouvelle ligne de production. Une extension d’usine. Une modernisation complexe de la machinerie. Dans le secteur manufacturier, ce ne sont pas de simples tâches – ce sont des projets à grande échelle avec des délais serrés, des équipes interdépendantes et aucune marge d’erreur. Chaque initiative doit être livrée à temps, dans le respect du budget, et en parfaite conformité avec les normes de sécurité, de qualité et d’exploitation.

C’est là que la gestion de projet en milieu manufacturier joue un rôle crucial. Contrairement à la gestion de projet générale, elle associe précision technique et efficacité opérationnelle, souvent à l’échelle de vastes installations, de chaînes d’approvisionnement mondiales et d’environnements hautement réglementés.

Du développement de nouveaux produits à l’optimisation des processus et à l’automatisation des usines, ce guide offre un aperçu complet de la gestion de projets dans l’industrie manufacturière. Nous explorerons les phases clés, les défis courants, les spécificités sectorielles, ainsi que les méthodologies et outils permettant de garder le cap.

Que vous soyez un ingénieur supervisant un investissement en capital, un directeur d’usine coordonnant les ressources, un chef de projet chargé d’atteindre des objectifs de production, ou même un novice dans le secteur souhaitant comprendre comment se réalisent des initiatives complexes — ce guide est fait pour vous. Il constitue également une ressource précieuse pour les dirigeants d’entreprise, les analystes, les consultants et les étudiants désireux de comprendre comment une gestion de projet structurée génère des résultats dans l’un des secteurs les plus exigeants au monde.

Pour une explication visuelle plus approfondie, consultez notre vidéo d’accompagnement sur YouTube.

2. Qu’est-ce que la gestion de projet de fabrication ?

La gestion de projets de fabrication désigne la planification, l’exécution et le contrôle structurés de projets dans un environnement de fabrication. Ces projets peuvent aller de la conception et du lancement d’un nouveau produit à la mise à niveau de machines, à la mise en œuvre de nouveaux systèmes ou à l’agrandissement d’installations de production.

Il s’agit essentiellement d’appliquer les principes de gestion de projet (définition de la portée, planification, budgétisation, allocation des ressources et gestion des risques) à des initiatives spécifiques à la fabrication qui impliquent souvent des actifs physiques, des processus techniques et des exigences opérationnelles strictes.

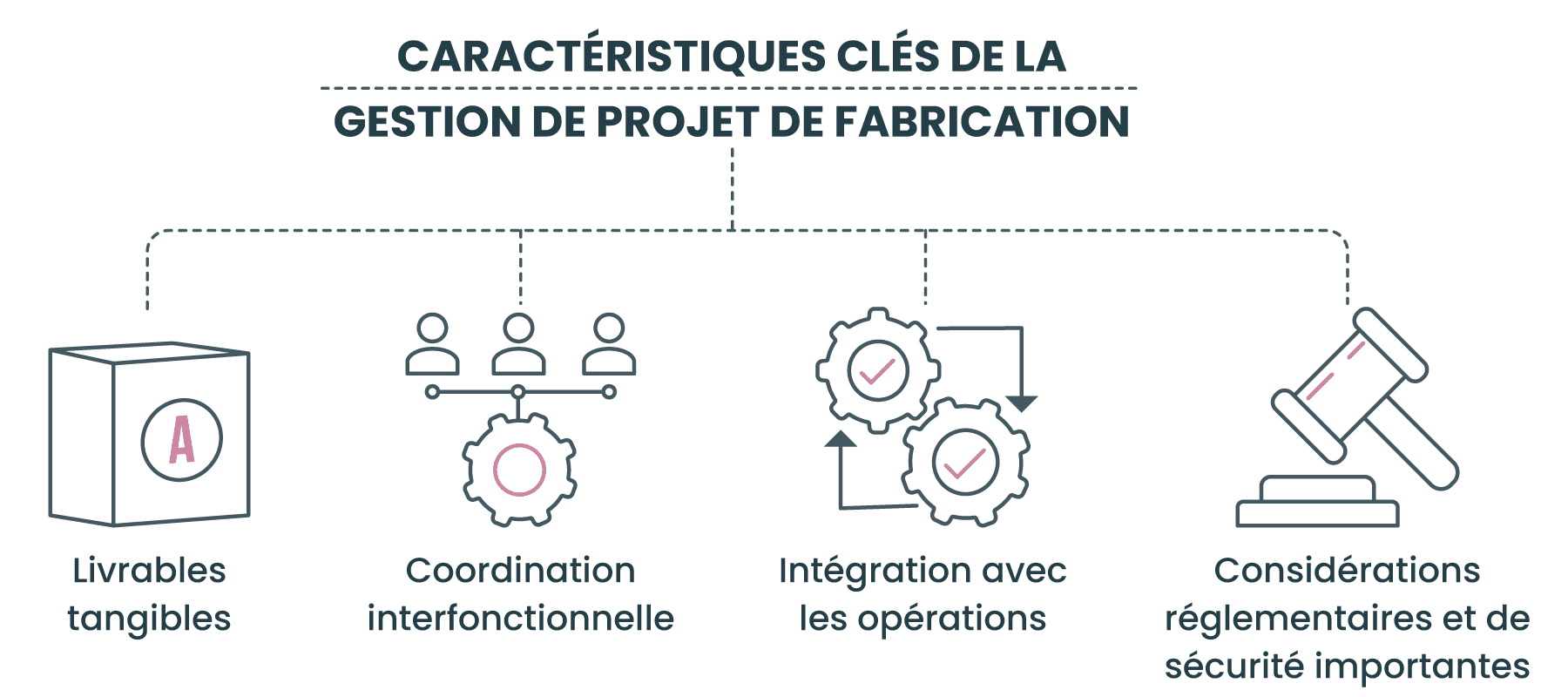

Caractéristiques principales :

- Résultats tangibles : contrairement aux projets logiciels ou de services, les projets de fabrication produisent généralement des résultats physiques : produits, équipements ou infrastructures.

- Coordination interfonctionnelle : les projets nécessitent souvent la contribution des services d’ingénierie, d’approvisionnement, d’exploitation, d’assurance qualité et de logistique.

- Intégration avec les opérations : les projets sont généralement menés parallèlement à la production en cours, ce qui nécessite une coordination étroite pour éviter toute perturbation.

- Considérations réglementaires et de sécurité importantes : de nombreux projets doivent se conformer à des normes strictes telles que ISO, FDA ou GMP, selon le secteur d’activité.

En quoi cela diffère-t-il de la gestion de projet générale ?

| Aspect | Général PM | Fabrication PM |

| Livrables | Souvent immatériels (services, logiciels) | Produits physiques (produits, machines) |

| Environnement | Basé en bureau | Industriel, basé en usine |

| Contraintes | Budget, temps | Budget, temps, qualité, sécurité, conformité |

| Complexité | Variable | Élevée en raison de la logistique, des matériaux et des spécifications |

| Dynamique d’équipe | Petites équipes agiles | Grandes équipes multidisciplinaires |

En bref, la gestion de projets de fabrication est le point de rencontre entre les détails techniques et l’exécution opérationnelle. Elle garantit que les projets respectent non seulement les spécifications et les délais, mais qu’ils s’alignent également sur les objectifs de production, les exigences de conformité et les résultats commerciaux stratégiques.

3. Types de projets dans le secteur manufacturier

Les entreprises manufacturières gèrent un large éventail de projets, chacun répondant à des objectifs stratégiques, opérationnels ou techniques différents. Ces projets peuvent varier en termes d’ampleur et de complexité, allant d’investissements en capital sur plusieurs années à des améliorations rapides des processus, mais tous nécessitent une planification et une exécution minutieuses.

Voici quelques-uns des types de projets les plus courants dans les environnements manufacturiers :

Développement de nouveaux produits (NPD)

La mise sur le marché d’un nouveau produit nécessite une coordination interfonctionnelle entre la R&D, l’ingénierie, le marketing, les achats et la production. Les projets de développement de nouveaux produits suivent souvent des processus structurés tels que Stage-Gate et comprennent des phases telles que la conception, le prototypage, les tests, les autorisations réglementaires et le lancement.

> OBJECTIFS : Rapidité de mise sur le marché, innovation, assurance qualité, conformité réglementaire.

Agrandissement des installations et projets d’investissement

Il s’agit notamment de la construction, de la rénovation ou de l’agrandissement d’usines de fabrication ou d’entrepôts. Ces projets nécessitent généralement une planification à long terme, un contrôle budgétaire et une surveillance stricte de la sécurité, en particulier lorsque la production se poursuit pendant leur mise en œuvre.

> OBJECTIFS : Augmenter la capacité, soutenir de nouvelles gammes de produits, moderniser les infrastructures.

Initiatives d’amélioration des processus

Ces projets visent à améliorer l’efficacité, à réduire les déchets ou à améliorer la qualité des produits grâce à des techniques telles que le Lean Manufacturing, Six Sigma ou Kaizen. Ils sont souvent itératifs et impliquent des changements tant culturels que techniques.

> OBJECTIFS : Réduire les coûts, améliorer le rendement, améliorer la qualité et la cohérence.

Installation et mise à niveau des équipements

De l’intégration de la robotique au remplacement de machines obsolètes, ces projets impliquent l’installation, les tests, la mise en service et la formation. Ils sont souvent réalisés dans des délais serrés afin de minimiser les temps d’arrêt de production.

> OBJECTIFS : Accroître l’automatisation, améliorer la productivité, réduire les coûts de maintenance.

Projets liés à la chaîne d’approvisionnement et à la logistique

Ces projets visent à optimiser la logistique entrante et sortante, la gestion des entrepôts ou les systèmes d’approvisionnement. Ils peuvent inclure la mise en œuvre d’un progiciel de gestion intégré (ERP), l’intégration de fournisseurs ou l’amélioration de l’efficacité des transports.

> OBJECTIFS : rationaliser les opérations, réduire les délais, améliorer la traçabilité.

Projets liés à la conformité et à la réglementation

Déclenchés par une nouvelle législation ou des audits qualité, ces projets garantissent que les processus, la documentation et les résultats sont conformes aux réglementations spécifiques à l’industrie, telles que les normes ISO, FDA ou GMP.

> OBJECTIFS : Obtenir/conserver les certifications, éviter les pénalités, garantir la sécurité des produits.

Projets de transformation numérique

Il s’agit notamment de l’adoption d’outils numériques tels que les ERP, les MES (Manufacturing Execution Systems), les plateformes IoT ou les analyses de données avancées. Ces projets nécessitent une gestion du changement rigoureuse et une intégration avec les systèmes existants.

> OBJECTIFS : Améliorer la visibilité, automatiser le reporting, permettre une prise de décision prédictive.

Chacun de ces types de projets comporte ses propres contraintes, parties prenantes et critères de réussite. Certains peuvent être menés simultanément, ce qui nécessite une coordination au niveau du portefeuille afin de garantir l’alignement stratégique et l’utilisation efficace des ressources.

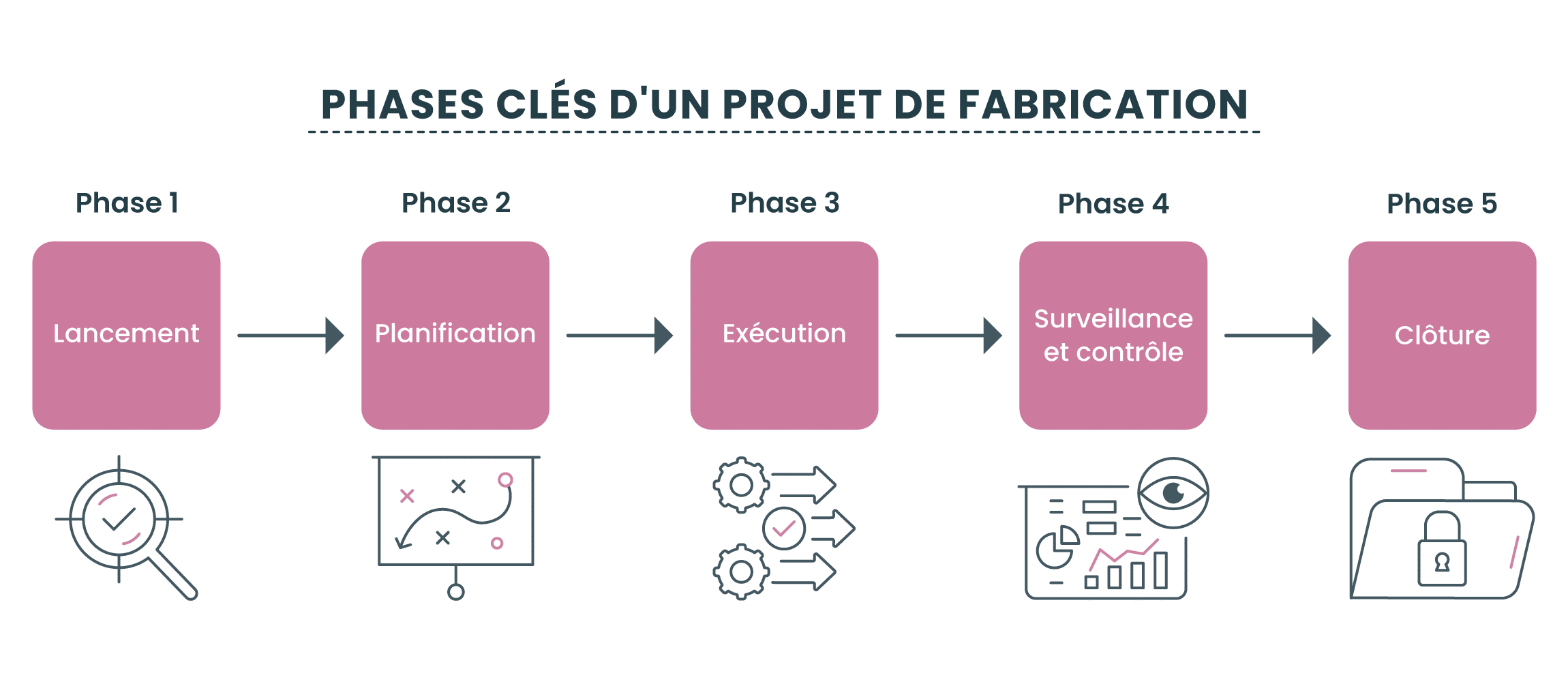

4. Les phases clés d’un projet de fabrication

Chaque projet de fabrication suit un cycle de vie structuré, depuis la justification initiale jusqu’à la remise finale. Si les détails peuvent varier selon le type de projet ou le secteur d’activité, les phases principales restent globalement les mêmes. Il est essentiel de bien gérer ces étapes pour garantir que les projets soient livrés dans les délais, dans le respect du budget et conformément aux normes de qualité requises.

Phase 1 – Lancement

Cette phase définit la raison d’être du projet. Un besoin est identifié, tel que l’augmentation de la capacité de production, le lancement d’un nouveau produit ou la mise en conformité avec de nouvelles normes, et l’idée est évaluée en termes de faisabilité et d’alignement avec les objectifs commerciaux.

Activités principales :

- Élaboration d’une analyse de rentabilité

- Analyse coûts-avantages de haut niveau

- Identification des parties prenantes

- Création d’une charte de projet

Phase 2 – Planification

La planification transforme une idée générale en une feuille de route détaillée. Les projets de fabrication nécessitent souvent une coordination minutieuse des ressources, des fournisseurs, des délais et des spécifications techniques, en particulier si les travaux sont réalisés parallèlement à la production en cours.

Activités principales :

- Définition de la portée et des objectifs du projet

- Création de calendriers et de diagrammes de Gantt

- Allocation des ressources et planification des capacités

- Évaluation des risques et plans d’atténuation

- Budgétisation et planification des achats

Phase 3 – Exécution

C’est là que commence le travail physique, qu’il s’agisse de construire une installation, d’intégrer de nouveaux équipements ou de lancer des lots de production à titre d’essai. Dans le domaine de la fabrication, cette phase peut impliquer la collaboration parallèle de sous-traitants, d’ingénieurs, de personnel de production et de contrôleurs qualité.

Activités principales :

- Approvisionnement et coordination des fournisseurs

- Installation des équipements ou configuration des systèmes

- Production ou essais pilotes

- Contrôles qualité et suivi de l’avancement

- Coordination de l’équipe et résolution des problèmes

Phase 4 – Surveillance et contrôle

Cette phase se déroule parallèlement à l’exécution, garantissant que le projet reste conforme au plan. Les écarts en termes de coûts, de délais ou de performances doivent être identifiés et traités rapidement, en particulier lorsque les opérations de fabrication sont en jeu.

Activités principales :

- Suivi des indicateurs clés de performance (KPI) et rapports d’avancement

- Audits et inspections qualité

- Gestion des demandes de modification

- Ajustements du budget et du calendrier

- Communication avec les parties prenantes

Phase 5 – Clôture

Une fois les objectifs du projet atteints, celui-ci est officiellement clôturé. Dans le domaine de la fabrication, cette phase comprend souvent la formation, la documentation finale et le transfert aux équipes opérationnelles. C’est également le moment de réfléchir et de tirer les leçons apprises.

Activités principales :

- Essais finaux et réception

- Documentation et rapports de conformité

- Transfert de connaissances et formation du personnel

- Examen du projet et analyse rétrospective

- Archivage et signature officielle

Il est essentiel de comprendre et de gérer ces phases pour mener à bien des projets dans des environnements de fabrication complexes. Sauter des étapes ou considérer la planification et le suivi comme des aspects secondaires peut rapidement entraîner des retards, des dépassements budgétaires ou des perturbations opérationnelles.

5. Industries manufacturières et considérations spécifiques au secteur

Le secteur manufacturier est loin d’être une industrie uniforme. Chaque secteur a ses propres priorités opérationnelles, son environnement réglementaire et ses nuances en matière de gestion de projet. Comprendre ces distinctions est essentiel pour gérer avec succès des projets dans différents contextes manufacturiers.

Automobile |

Projects in the automotive sector often involve lean production improvements, product lifecycle management (PLM), and coordination across vast supply chains. Timing is critical, as delays can ripple through just-in-time manufacturing systems. There is also increasing pressure to innovate in areas like electric mobility and autonomous driving. |

Produits pharmaceutiques |

Project management in pharma is deeply intertwined with regulatory compliance. Every project — from R&D to production — must adhere to Good Manufacturing Practices (GMP), FDA/EMA regulations, and quality validation processes. Documentation and audit trails are essential, and delays in approval cycles can have major cost implications. |

Aérospatiale et défense |

Ces secteurs exigent une grande précision, des délais longs et un respect strict des réglementations en matière de sécurité et de défense. La planification des projets doit tenir compte des risques, des certifications des fournisseurs et des cycles d’approvisionnement pluriannuels. La traçabilité et la documentation sont essentielles, et les modifications apportées aux projets sont strictement contrôlées. |

Électronique et haute technologie |

La rapidité de mise sur le marché est ici un facteur déterminant. Les cycles d’innovation courts, l’approvisionnement mondial et l’évolution rapide des demandes des consommateurs poussent les équipes de projet à adopter des méthodes agiles et hybrides. Les projets peuvent impliquer des flux de micrologiciels, de matériel et de logiciels fonctionnant en parallèle, le tout avec des délais serrés. |

Alimentation et boissons |

Dans ce secteur, les projets peuvent concerner l’automatisation des chaînes de production, le développement de nouveaux produits ou l’amélioration de la durabilité. Les réglementations en matière de santé et de sécurité (par exemple, HACCP) sont primordiales et les temps d’arrêt de production doivent être réduits au minimum. Les changements de production et la gestion des lots ajoutent également à la complexité. |

Machines industrielles |

La gestion de projet implique souvent ici des modèles de fabrication sur commande (ETO), qui nécessitent une collaboration étroite entre la R&D, l’ingénierie, les achats et la production. Les projets peuvent être hautement personnalisés et nécessiter une planification logistique complexe et un contrôle de la configuration. |

Textile et habillement |

Avec des changements rapides dans la conception et des cycles saisonniers, les chefs de projet dans le secteur textile se concentrent sur les délais de mise sur le marché, la flexibilité de la chaîne d’approvisionnement et la gestion des coûts. La durabilité, la traçabilité et l’approvisionnement éthique sont des préoccupations croissantes qui ont une incidence sur la portée des projets. |

Fabrication de produits chimiques |

Les projets se concentrent souvent sur l’augmentation des capacités, la sécurité des processus et la conformité environnementale. La gestion des risques est cruciale en raison de la nature dangereuse des matériaux. Les projets nécessitent une surveillance précise des variables de processus et une coordination avec les équipes EHS (Environnement, Santé, Sécurité). |

6. Défis courants dans les projets de fabrication

Les projets de fabrication se déroulent souvent dans des environnements complexes et soumis à une forte pression, où les retards ou les erreurs peuvent avoir des conséquences coûteuses en aval. Pour gérer ces projets avec succès, il faut anticiper et relever toute une série de défis courants, certains universels, d’autres propres au secteur de la fabrication. Comprendre ces défis aide les équipes à élaborer des plans de projet plus réalistes et plus résilients. Si tous les risques ne peuvent être évités, une planification proactive et une gouvernance de projet solide améliorent considérablement les résultats.

- Dérive des objectifs et gestion du changement

À mesure que les exigences techniques évoluent ou que de nouvelles idées émergent, les projets peuvent s’éloigner de leur portée initiale. Sans un contrôle rigoureux des changements, cela peut entraîner des retards, des dépassements budgétaires et une pression sur les ressources.

> Solution : définir clairement la portée du projet dès le départ et mettre en place un processus formel de demande de changement lié à des évaluations d’impact.

- Perturbations de la chaîne d’approvisionnement

Des retards logistiques mondiaux aux pénuries locales de matériaux, la volatilité de la chaîne d’approvisionnement peut perturber les calendriers, en particulier pour les projets nécessitant beaucoup d’équipements ou impliquant plusieurs fournisseurs.

> Solution : diversifiez vos fournisseurs, élaborez des plans d’urgence et intégrez le suivi des achats dans votre système de gestion de projet.

- Coordination interfonctionnelle

Les projets de fabrication impliquent souvent plusieurs services : ingénierie, production, assurance qualité, maintenance et approvisionnement. Un manque de coordination ou une mauvaise communication peuvent entraîner des erreurs de transfert ou des retards coûteux.

> Solution : attribuer des rôles clairs, organiser régulièrement des réunions interfonctionnelles et centraliser la documentation.

- Équilibrer les projets et les opérations courantes

Contrairement aux environnements de projet purs, les projets de fabrication se déroulent souvent en parallèle avec la production en cours. Les perturbations des opérations doivent être minimisées.

> Solution : planifier soigneusement les cycles de production, impliquer les opérations dès le début et prévoir un délai tampon pour le travail d’intégration.

- Risques liés aux équipements et aux technologies

L’introduction de nouvelles machines, de l’automatisation ou de nouveaux logiciels peut entraîner des temps d’arrêt imprévus, des problèmes d’intégration ou une résistance de la part des utilisateurs.

> Solution : effectuez des tests pilotes, planifiez la formation et la mise en service, et assurez-vous de l’alignement entre les technologies informatiques et opérationnelles (IT/OT).

- Conformité réglementaire et qualité

Le non-respect des normes peut retarder la mise en service ou entraîner des retouches coûteuses. Cela est particulièrement critique dans les secteurs pharmaceutique, alimentaire et aérospatial.

> Solution : impliquer les équipes chargées de la conformité dès le début, tout documenter et effectuer des audits internes pendant les phases clés du projet.

- Dépassements budgétaires

Les dépassements de coûts peuvent être dus à une sous-estimation de la complexité, à des retards de la part des fournisseurs ou à une planification insuffisante des risques.

> Solution : établissez des budgets réalistes prévoyant des imprévus, surveillez les coûts en permanence et liez les dépenses aux étapes clés.

- Résistance au changement

Qu’il s’agisse de nouveaux processus, outils ou agencements, le changement peut se heurter à la résistance des opérateurs ou des responsables habitués au statu quo.

> Solution : impliquer les parties prenantes dès le début, proposer des formations et communiquer clairement et régulièrement les avantages du changement.

7. Méthodologies utilisées dans la gestion de projets de fabrication

La complexité et la diversité des projets de fabrication exigent des approches structurées afin de garantir la cohérence, le contrôle et la réussite des résultats. Bien qu’il n’existe pas de méthodologie universelle, les fabricants ont tendance à adopter une combinaison d’approches traditionnelles et modernes, qu’ils associent parfois dans des modèles hybrides adaptés à leur environnement.

Voici les méthodologies de gestion de projet les plus couramment utilisées dans le secteur manufacturier :

Cascade

Une approche linéaire et séquentielle où chaque phase (conception, approvisionnement, construction, test, etc.) doit être achevée avant que la suivante ne commence.

Idéal pour :

Projets d’investissement, modernisation des infrastructures et installation d’équipements avec des exigences bien définies.

Avantages :

- Structure et documentation claires

- Gestion facile des délais et des budgets

- Familier à la plupart des équipes

Stage-Gate®

Souvent utilisée pour le développement de nouveaux produits (NPD), cette approche divise le projet en plusieurs étapes (par exemple, conception, faisabilité, développement, tests) séparées par des étapes décisives où des décisions de poursuite ou d’abandon sont prises.

Idéal pour :

Projets d’innovation et secteurs réglementés tels que l’industrie pharmaceutique, les technologies médicales et l’industrie alimentaire.

Avantages :

- Gouvernance solide et contrôle des risques

- Conforme aux exigences de conformité

- Permet une évaluation et un ajustement itératifs

Lean et Six Sigma

Axées sur l’élimination du gaspillage et l’amélioration de la qualité, les méthodologies Lean et Six Sigma sont des approches centrées sur les processus qui sont fréquemment utilisées dans le cadre ou en complément de la gestion de projet.

Idéal pour :

Initiatives d’amélioration continue et d’efficacité opérationnelle.

Avantages :

- Prise de décision basée sur les données

- Améliore la fiabilité et la rapidité des processus

- Réduit la variabilité et les erreurs

Approches hybrides et agiles

L’agilité est moins courante dans le secteur manufacturier traditionnel, mais elle gagne du terrain dans les environnements intégrant des technologies ou axés sur la R&D. Les modèles hybrides combinent la structure Waterfall et la flexibilité Agile, ce qui est particulièrement utile dans les projets comportant à la fois des composants fixes et évolutifs.

Idéal pour :

Transformation numérique, logiciels et fabrication axée sur l’innovation.

Avantages :

- Réactivité et adaptabilité accrues

- Amélioration de la collaboration au sein de l’équipe

- Mieux adapté aux projets complexes ou ambigus

Gestion de projet par la chaîne critique (CCPM)

Se concentre sur la disponibilité des ressources et les dépendances entre les tâches, souvent utilisé dans les projets où les retards sont causés par des goulots d’étranglement plutôt que par des obstacles techniques.

Idéal pour :

Projets soumis à des contraintes de ressources strictes et à des interdépendances élevées.

Avantages :

- Améliore le déroulement des projets et la gestion des marges de sécurité

- Réduit les inefficacités liées au multitâche

- Aide à respecter les délais serrés

PMBOK et PRINCE2

Approches basées sur un cadre qui mettent l’accent sur la planification, le contrôle et la documentation. Souvent utilisées par les PMO pour garantir la cohérence entre les portefeuilles.

Idéal pour :

Organisations gérant plusieurs projets simultanés avec des structures formelles.

Avantages :

- Évolutif et bien documenté

- Prend en charge l’auditabilité et la conservation des connaissances

- Largement reconnu et certifiable

Le choix de la méthodologie appropriée dépend de la taille, de la complexité, du profil de risque et du contexte réglementaire du projet. De nombreux fabricants utilisent différentes approches en fonction du type de projet, par exemple Stage-Gate pour le développement de nouveaux produits, Waterfall pour la modernisation des usines, Lean Six Sigma pour l’amélioration des processus.

8. Rôles dans le projet de fabrication

La réussite des projets de fabrication repose sur une répartition claire des responsabilités, une coordination interfonctionnelle et une combinaison adéquate d’expertise technique et managériale. Bien que les intitulés de poste et les structures puissent varier, la plupart des projets de fabrication impliquent un ensemble de rôles fondamentaux couvrant le leadership, l’exécution, le soutien et la supervision.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Une collaboration efficace entre ces rôles permet de transformer un projet en résultat concret, dans les délais, dans le respect du budget et des spécifications. Des canaux de communication clairs, une définition précise des rôles et le respect entre les différentes fonctions sont tout aussi importants que l’expertise technique.

9. Outils et logiciels pour la gestion de projets de fabrication

La gestion de projets de fabrication complexes, en particulier ceux qui impliquent plusieurs services, sites ou systèmes, nécessite davantage que des tableurs et des e-mails. Aujourd’hui, les entreprises manufacturières s’appuient sur toute une gamme d’outils numériques pour garantir la visibilité, le contrôle et la collaboration tout au long du cycle de vie du projet.

Vous trouverez ci-dessous les catégories les plus courantes de logiciels et d’outils utilisés dans la gestion de projets de fabrication, ainsi que la manière dont ils facilitent l’exécution et la prise de décision.

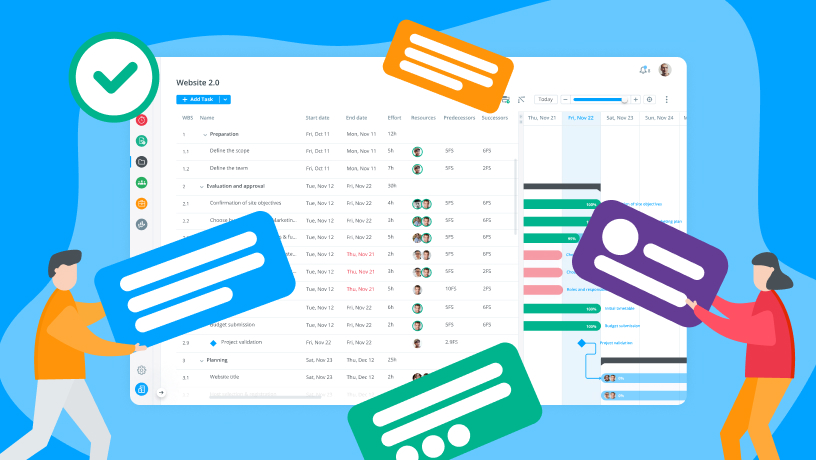

Logiciel de gestion de portefeuille de projets (PPM)

Utilisées pour gérer plusieurs projets simultanés, suivre les performances et aligner les initiatives sur les objectifs stratégiques. Les plateformes PPM permettent aux fabricants de hiérarchiser les projets, d’allouer les ressources et de suivre les progrès en temps réel.

Caractéristiques principales :

- Diagrammes de Gantt, calendriers et jalons

- Suivi du budget et des ressources

- Tableaux de bord au niveau du portefeuille

- Gestion des risques et du changement

- Planification de scénarios

Outils de projet intégrés à l’ERP

Les systèmes de planification des ressources d’entreprise (ERP) sont largement utilisés dans le secteur manufacturier et comprennent souvent des modules de projet pour la gestion des achats, des stocks et du suivi financier.

Cas d’utilisation courants :

- Suivi des matériaux et des coûts liés aux tâches du projet

- Liaison entre la nomenclature (BOM) et les projets NPD

- Gestion des bons de commande des fournisseurs et des approbations de factures

- Prévisions budgétaires et alignement financier

Logiciel Stage-Gate (pour le développement de nouveaux produits)

Pour les fabricants disposant de processus formels de développement de nouveaux produits, le logiciel Stage-Gate aide à gérer la progression des phases, les revues de porte et la collaboration interfonctionnelle.

Avantages :

- Workflow d’innovation structuré

- Suivi et documentation des approbations

- Stockage centralisé des fichiers et des données

- Gestion des tâches entre les équipes

Systèmes d’exécution de la fabrication (MES)

Bien qu’il ne s’agisse pas d’outils de gestion de projet à proprement parler, les plateformes MES sont essentielles dans les projets axés sur l’exécution, tels que les mises à niveau de processus ou les initiatives d’automatisation.

Avantages de l’intégration :

- Données en temps réel sur la production et les performances des machines

- Suivi des indicateurs clés de performance directement liés aux résultats du projet

- Meilleure coordination entre les équipes de projet et l’atelier

Outils de collaboration et de gestion documentaire

De nombreux projets de fabrication impliquent des équipes importantes, des dessins techniques et de la documentation à des fins d’audit ou de conformité. Les outils collaboratifs permettent de rationaliser la communication et de garantir un accès centralisé.

Capacités communes :

- Fils de discussion et de chat intégrés pour des mises à jour en temps réel de l’équipe

- Stockage centralisé des documents avec contrôles d’accès

- Fonctionnalités de suivi des versions et de commentaires pour les révisions collaboratives

- Capacités de partage de fichiers prenant en charge les fichiers techniques volumineux et les dessins

Accès mobile et cloud

Les outils basés sur le cloud sont de plus en plus prisés, en particulier pour les projets multi-sites ou la coordination d’équipes à distance. L’accès mobile permet aux équipes d’enregistrer les progrès, de partager les mises à jour ou de consulter des documents depuis l’usine.

Avantages :

- Mises à jour en temps réel dans toutes les zones géographiques

- Fonctionnalité hors ligne dans les environnements industriels

- Signalement et résolution plus rapides des problèmes

Les meilleurs outils sont ceux qui s’intègrent parfaitement aux systèmes existants (tels que les ERP ou les plateformes qualité) tout en simplifiant, et non en compliquant, le travail sur les projets. De nombreux fabricants optent désormais pour des plateformes qui combinent les fonctions de gestion de projet, de portefeuille et de collaboration au sein d’un hub centralisé.

10. Intégration des systèmes et flux de données entre les plateformes

Dans le paysage industriel actuel, aucun outil de gestion de projet ne fonctionne de manière isolée. Pour apporter une réelle valeur ajoutée, les systèmes de gestion de projet doivent s’intégrer de manière transparente aux plateformes d’entreprise telles que les progiciels de gestion intégrée (ERP), les systèmes comptables et financiers, les systèmes d’exécution de la fabrication (MES) et les outils de veille économique (BI).

Pourquoi l’intégration est importante

Les systèmes déconnectés entraînent une duplication du travail, un désalignement des données et des retards dans la prise de décision. En intégrant les plateformes, les fabricants créent un écosystème unifié où les données circulent en temps réel entre les différents services, ce qui permet de prendre des décisions plus rapidement, d’établir des rapports précis et de mieux utiliser les ressources.

Intégrations clés de systèmes dans les projets de fabrication

| Système | Intégré avec | Objectif |

| Gestion de projet | ERP, comptabilité, ressources humaines, MES | Synchronisez les calendriers, l’utilisation des ressources, les achats et les finances. |

| ERP | PM, Finances, Achats | Aligner les coûts, les matériaux et les délais sur les objectifs du projet. |

| Comptabilité et finances | PM, ERP | Suivi budgétaire en temps réel, facturation et contrôle des dépenses d’investissement (CAPEX) |

| MES / Systèmes d’atelier | PM, ERP | Reliez les données de production en temps réel aux étapes clés du projet. |

| BI / Tableaux de bord | PM, ERP, QA | Générer des analyses de projet et de performance pour la direction |

Avantages d’une intégration système solide

- Tableaux de bord unifiés pour les indicateurs de coût, de ressources et d’avancement.

- Mises à jour automatisées sur l’état des stocks, des achats et des livraisons.

- Prévisions financières précises directement liées aux plans de projet.

- Collaboration améliorée entre les services grâce au partage des données.

- Réduction des saisies manuelles et des frais administratifs.

Ce qu’il faut rechercher dans les outils prêts à l’intégration

- API ouvertes ou connecteurs natifs.

- Compatibilité avec les plateformes ERP ou MES existantes.

- Accès aux données et synchronisation basés sur les rôles.

- Workflows automatisés et alertes entre les systèmes.

Les intégrations transforment la gestion de projet, qui passe d’un simple outil de suivi des tâches cloisonnées à un moteur opérationnel stratégique, permettant ainsi de prendre des décisions plus éclairées et d’améliorer la coordination au sein de l’entreprise.

11. Indicateurs clés de performance et mesures de réussite

Définir la réussite dans la gestion de projets de fabrication va au-delà de la simple réalisation d’un projet dans les délais et le budget impartis. Pour mesurer véritablement l’efficacité et l’impact, les fabricants s’appuient sur des indicateurs clés de performance (KPI) qui reflètent la qualité du projet, son efficacité, son alignement sur les objectifs stratégiques et sa valeur à long terme.

Voici les KPI et les indicateurs les plus pertinents utilisés pour évaluer les projets de fabrication :

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Conseil de pro : sélectionnez des indicateurs clés de performance (KPI) en fonction du type de projet. Une mise à niveau de conformité ne sera pas évaluée de la même manière qu’un projet d’automatisation ou une extension d’installation. La clé réside dans la cohérence : le suivi des indicateurs pertinents du début à la fin permet d’améliorer en permanence tous les projets de fabrication.

12. Conclusion

La gestion de projets de fabrication est à la fois un art et une discipline qui consiste à trouver le juste équilibre entre précision technique et exécution stratégique dans des environnements complexes et à enjeux élevés. Que vous lanciez un nouveau produit, modernisiez des équipements critiques ou augmentiez votre capacité de production, une approche adéquate de la gestion de projet peut faire la différence entre le succès et des revers coûteux.

De la définition des types et des phases de projet à la compréhension des méthodologies, des rôles, des outils et des défis spécifiques à l’industrie, ce guide vise à fournir une base complète pour gérer plus efficacement les projets de fabrication.

Alors que la fabrication continue d’évoluer, sous l’impulsion de la transformation numérique, des objectifs de durabilité et des pressions mondiales, la capacité à gérer les projets avec agilité, clarté et contrôle sera un facteur déterminant pour le succès de l’organisation.

Que vous soyez un chef de projet chevronné ou que vous débutiez dans ce domaine, investir dans des pratiques de gestion de projet solides est l’une des mesures les plus efficaces que vous puissiez prendre pour créer de la valeur, réduire les risques et faire progresser vos opérations.

* Stage-Gate® is a registered trademark of Robert G. Cooper.

Gestion de tâches

Gestion de tâches

Customisation

Customisation